微碳 · VOCs蓄热燃烧

1. VOCs来源

VOCs主要来源于石油、化工、塑料和印刷等行业生产的过程中排放的废气,特点是数量较大,有机物的含量波动性大、可燃、有一定毒性,有的还有恶臭。

2. 微碳VOCs治理工艺

微碳科技公司团队属于国内较早从事VOCs治理研究工作的一支技术团队,经过近10年积累,已熟悉掌握多种VOCs治理工艺。

公司针对不同企业客户产生的VOCs进行“一企一方案”设计,在保证外排废气稳定达标的前提下,尽可能降低企业客户初始投入,帮助客户达到经济与环境双赢。

|

微碳科技公司VOCs治理技术 |

|||

|

技术编号 |

工艺名称 |

工艺适应性 |

使用方法 |

|

2.1 |

RCO催化燃烧 |

不含硫和氯的有机废气 |

单独使用;或采用“活性炭浓缩+RCO催化燃烧”组合工艺 |

|

2.2 |

RTO燃烧 |

高浓度有机废气 |

单独使用;或采用“活性炭浓缩+ RTO燃烧”组合工艺 |

|

2.3 |

活性炭浓缩 |

低浓度有机废气 |

单独使用或与其他工艺联用 |

|

2.4 |

微波光催化分解 |

低浓度有机废气 |

与其他工艺联合用 |

|

2.5 |

喷淋洗涤 |

水溶性或易溶于相应吸收剂的有机废气 |

单独使用;或与其他工艺联合用 |

3. 微碳“RTO燃烧”工艺

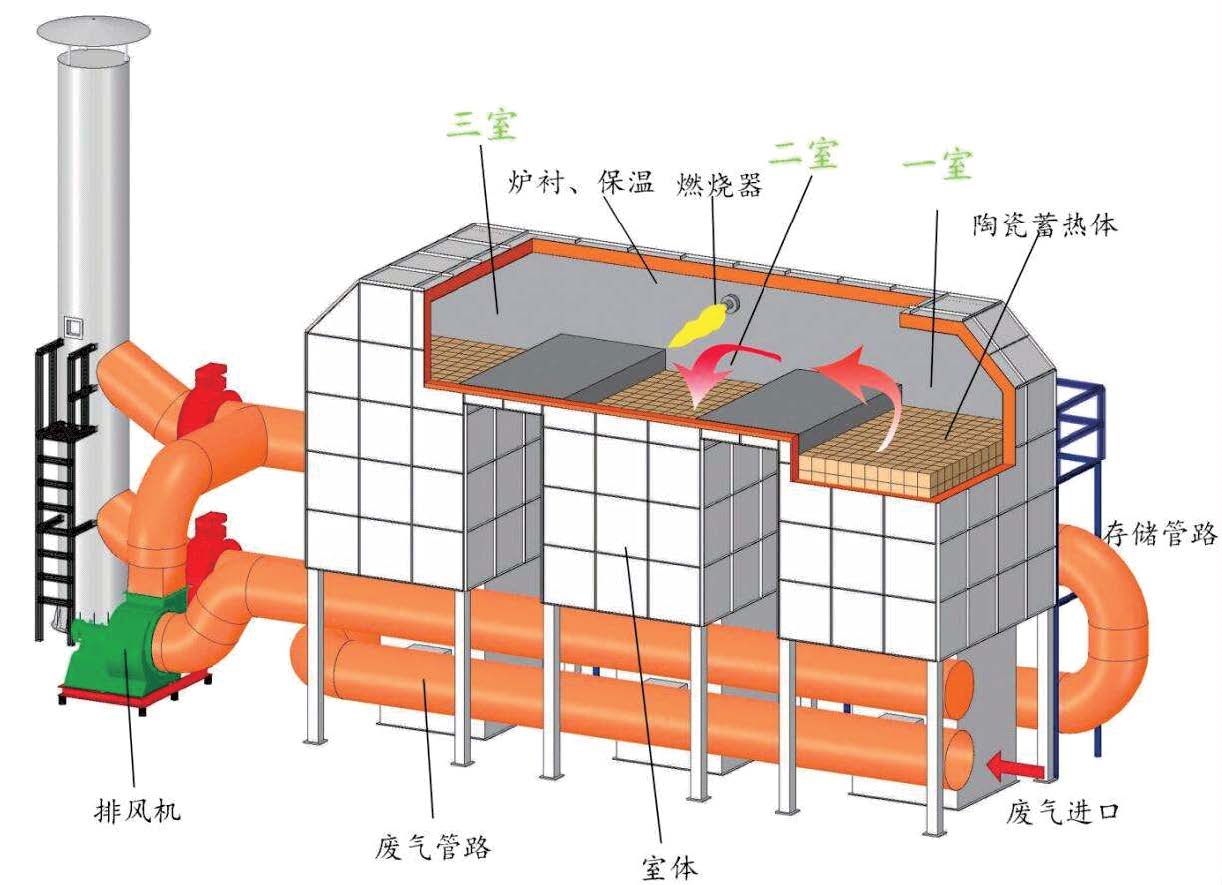

(1)热式高温焚化设备—RTO工作原理

把有机废气加热升温至760℃以上,停留时间为>0.5秒,使废气中的VOCs氧化分解,成为无害的CO2和H2O;氧化时的高温气体的热量被蓄热体“贮存”起来,用于预热新进入的有机废气,从而节省升温所需要的燃料消耗,降低运行成本。

浓缩脱附废气进入蓄热室1的陶瓷介质层(该陶瓷介质“贮存”了上一循环的热量),陶瓷释放热量,温度降低,而有机废气吸收热量,温度升高,废气离开蓄热室后以较高的温度进入氧化室,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构。

在氧化室中,有机废气再由燃烧器加热升温至设定的氧化温度820℃,使其中的VOCs分解成CO2和H2O。由于废气已在蓄热室内预热,燃料耗量大为减少。氧化室有两个作用:一是保证废气能达到设定的氧化温度,二是保证有足够的停留时间使废气中的VOCs充分氧化,工程设计停留时间为1秒。

废气流经蓄热室1升温后进入氧化室氧化,成为净化的高温气体后离开氧化室,进入蓄热室2(在前面的循环中已被冷却),释放热量,降温后排出,而蓄热室2吸收大量热量后升温(用于下一个循环加热废气)。净化后的废气先后经烟囱排入大气。同时引小股净化气清扫蓄热室3。

循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由蓄热室2进入,蓄热室3排出。在切换之后,清扫蓄热室1。如此交替。

从RTO氧化室中抽取一股热风分别通过换热器之后,给吸附床脱附。燃烧器采用进口比例调节燃气燃烧器,当废气VOCs浓度波动时,可自动调节燃气补燃量,稳定氧化室温度,实现RTO连续稳定运行。

(2) RTO燃烧炉

RTO燃烧炉主要由以下3大部分组成:

①氧化室

壳体6mm Q235-A碳钢板,外表面设型钢加强筋,壳体良好密封。设检查门;

炉体的外表温度为环境温度+25℃且不高于60℃,热桥除外;

顶部设置防爆片。

②蓄热室

由三个蓄热室组成,分别轮流进行蓄热、放热、清扫功能;

壳体材料6mm Q235-A碳钢板,外表面设型钢加强筋,壳体良好密封;

炉蓖支撑陶瓷蓄热体及鞍环陶瓷,材料碳钢;

炉体的外表温度为环境温度+25℃且不高于60℃,热桥除外。

③废气进出风室

壳体材料6mm Q235-A碳钢板,外表面设型钢加强筋,壳体良好密封;

壳体外设100mm岩棉保温层及护板(颜色待业主指定);

风室上装配6个主切换阀。

图 RTO燃烧炉结构

(3)蓄热式焚烧炉RTO性能特点

①几乎可以处理所有含有机化合物的废气;

②可以处理风量大、浓度低的有机废气;

③处理有机废气流量的弹性很大(名义流量20%~120%);

④在所有热力燃烧净化法中热效率最高(>95%)净化效率高(三室>99%);

⑤维护工作量少、操作安全可靠;

⑥有机沉淀物可周期性的清除,蓄热体可更换;

⑦整个装置的压力损失较小、使用寿命长。

图 RTO燃烧炉设备